愛陸通采集網關電力設備無線測溫方案

一、方案背景

在工業系統中,溫度是表征電力設備運行狀態的核心參數。隨著工業用電負荷持續增長,設備過熱已成為引發突發故障的主要誘因。據統計,30%以上的電氣火災源于設備接觸不良或過載導致的溫度異常,而高壓封閉設備(如開關柜、母線槽)因測試手段有限,溫度超限點隱蔽性極強,傳統人工巡檢難以實時捕捉隱患。

運行中的電氣設備長期處于高電壓、大電流環境,局部缺陷(如接觸電阻增大、絕緣老化)會引發異常溫升,形成“溫度升高→氧化加劇→接觸電阻進一步增大→溫度更高”的惡性循環。若未及時干預,輕則導致設備停機,重則引發燃燒、爆炸等災難性事故。例如,某鋼鐵廠曾因母線連接處溫度超標未被及時發現,導致整條生產線癱瘓,直接經濟損失超千萬元。

二、愛陸通無線測溫系統架構與核心組件

1. 系統組成

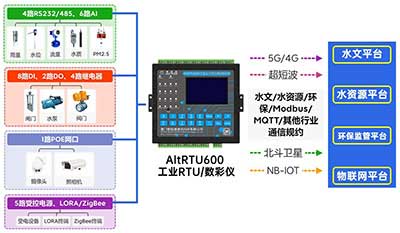

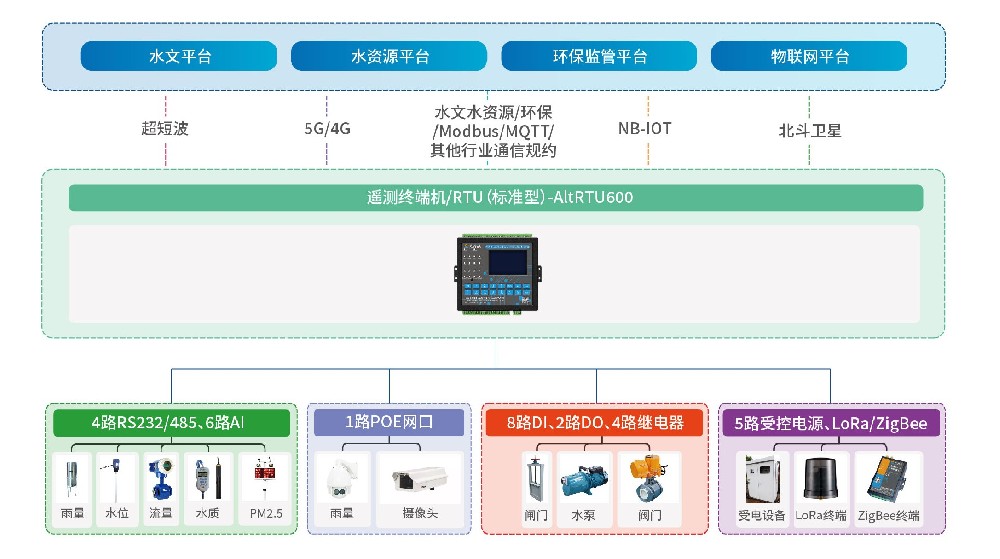

本方案由無線溫度傳感器、愛陸通采集網關、電力設備無線測溫系統云平臺三部分構成,形成“感知 - 傳輸 - 分析 - 決策”的閉環監測體系。其中,愛陸通采集網關作為系統的關鍵樞紐,承擔著數據匯聚與傳輸的核心任務。

2. 核心組件功能

(1)無線溫度傳感器

負責實時采集電力設備關鍵部位的溫度參數,具備高精度、快速響應的特點,可靈活部署于母線排、電纜接頭、斷路器觸頭等關鍵測溫點,適應不同工業場景的安裝需求。

(2)愛陸通采集網關

多模通信能力:集成多種無線通信模塊,支持通過 2.4GHz 無線、LoRa 低功耗廣域網以及 4G 蜂窩移動網絡等多種方式與無線溫度傳感器進行數據交互。傳感器數據可先通過 LoRa 低功耗上傳至網關,再經 4G 或 Wi-Fi 回傳至云端,滿足不同距離、不同環境的傳輸需求。在空曠環境下,LoRa 傳輸距離可達 1.5km,且具備較強的穿透能力,能穿透多層混凝土墻穩定通信。

邊緣計算功能:內置輕量級規則引擎,可對傳感器上傳的溫度數據進行初步分析處理,如閾值比對、趨勢預測等。能夠快速識別異常數據,并優先上報至云端,有效減少云端的數據處理壓力,提高系統的響應速度。

協議兼容性:具備廣泛的工業協議兼容性,支持 Modbus RTU/TCP、OPC UA、MQTT 等常見工業協議,可無縫對接企業現有的 SCADA 系統,實現數據的互聯互通,方便企業進行統一管理和監控。

(3)電力設備無線測溫系統云平臺

實時數據看板:提供直觀的實時數據展示界面,支持溫度曲線、熱力圖、設備樹狀圖等多維度展示方式,讓用戶能夠清晰地了解電力設備的溫度狀態。

智能預警系統:可設置三級報警閾值(預警、告警、緊急),當溫度數據超過相應閾值時,及時通知相關人員,確保故障能夠得到及時處理。

歷史數據分析:具備強大的歷史數據存儲和分析能力,并提供溫度趨勢預測、故障根因分析,幫助企業深入了解設備的運行狀況,為設備的維護和決策提供有力支持。

三、技術優勢

1. 部署便捷性與成本優勢

無線免布線:無線溫度傳感器與愛陸通采集網關通過無線方式組網,無需復雜的布線工程,大大縮短了安裝周期,相比傳統有線方案,安裝周期可縮短 70%,尤其適用于對現有設備進行改造的項目。

低功耗設計:傳感器采用低功耗設計,配合愛陸通采集網關的低功耗傳輸模式,整體系統能耗低,降低了企業的運營成本。

按需擴展:愛陸通采集網關具有強大的擴展能力,單網關可接入大量傳感器,支持分區域、分設備類型進行管理,企業可根據實際需求靈活擴展監測范圍。

2. 精準預警與事故預防

多級報警機制:結合溫度絕對值與變化速率(ΔT/Δt),能夠準確區分過載發熱與接觸不良等不同類型故障,提供更精準的預警信息。

空間定位能力:通過傳感器與設備的綁定關系以及網關的定位功能,可快速定位故障點,精度可達±1 米,方便維修人員及時到達現場進行處理。

歷史追溯功能:云平臺存儲豐富的歷史溫度數據,支持事故回溯和責任認定,為企業的事故分析和改進提供有力依據。

3. 典型應用場景

(1)高壓開關柜測溫

痛點:觸頭盒內溫度無法直接測量,傳統紅外測溫需停電操作,影響設備正常運行。

方案:在觸頭連接處安裝無線溫度傳感器,通過愛陸通采集網關的 LoRa 穿透柜體傳輸數據至云端,實現對觸頭溫度的實時監測。

(2)電纜接頭測溫

痛點:電纜中間接頭埋于地下或穿管,故障隱蔽性強,難以實時監測。

方案:采用防水型無線溫度傳感器捆綁于接頭外護套,通過愛陸通采集網關的 4G 功能直連云平臺,實現對電纜接頭溫度的遠程監控。

(3)電動機軸承測溫

痛點:軸承過熱會導致掃膛、燒毀等故障,傳統測溫需停機安裝,影響生產效率。

方案:在軸承端蓋粘貼無線溫度傳感器,通過愛陸通采集網關將數據傳輸至云平臺,實現對軸承溫度的連續監測。